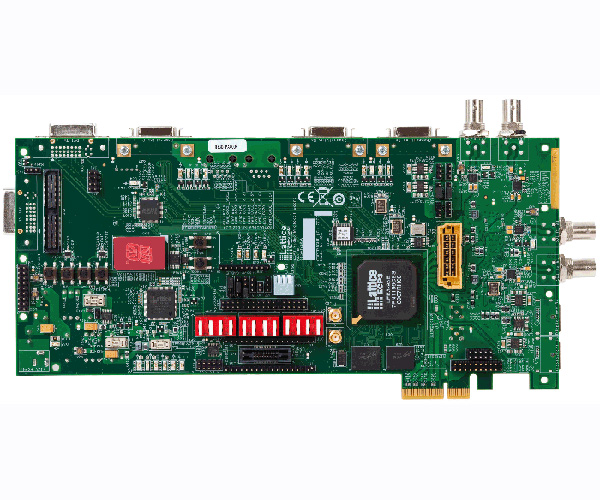

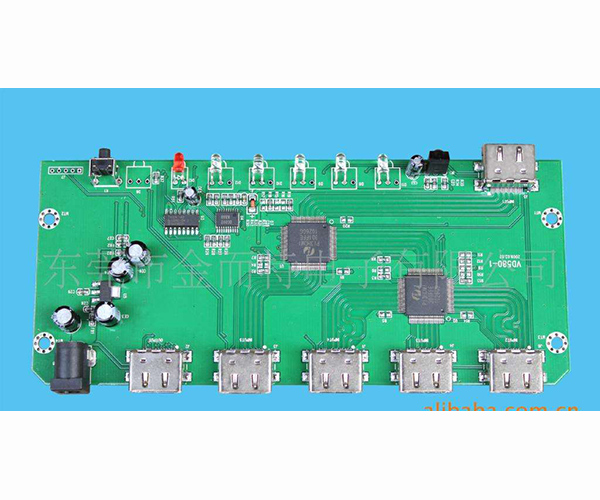

PCB在如今的電子行業中是較為重要的一個存在,在PCB貼片的設計完成之后如果不對其進行一個較為詳細的檢查那么在往后的應用中如果出現問題會非常麻煩,所以對PCB進行功能檢查成為了不可或缺的一個步驟,這樣能為后續生產提供較大的保證,確保不會因為一時的疏忽而造成較大的失誤。那么PCB設計后要進行哪些檢查項目呢?

1、光板的DFM審核:光板生產是否符合PCB制造的工藝要求,包括導線線寬、間距、布線、布局、過孔、Mark、波峰焊元件方向等。

2、審核實際元件與焊盤的吻合:采購實際SMT貼片元件與設計焊盤是否吻合(如果不一致就用紅色標識指出),是否滿足貼片機的較小間距要求。

3、生成三維立體圖形:生成三維立體圖形,檢查空間元件是否相互干涉,元件布局是否合理,是否有利于散熱,是否有利于SMT再流焊的吸熱等。

4、pcba生產線優化:優化貼裝順序、料站位置。將現有的貼裝機輸入到軟件中,對現有板上貼裝元器件進行分配,西門子貼多少品種,哪幾處位置,環球多少品種,哪幾處位置,在哪個站道取料等,從而優化SMT貼片加工程序,節省時間。對于多條線生產,也同樣可以優化分配貼裝元件。

5、作業指導書:自動生成生產線上工人操作的作業指導書。

6、檢查規則修訂:可以修改檢查規則。如元件間距較小0.1mm,可根據具體機型、生產商、板的復雜程度設置為0.2mm:導線寬度較小6mi,高密度設計時可改為5mil。

7、支持松下、富士、環球貼片軟件:可以自動生成貼裝軟件,節省編程時間。

8、自動生成鋼板優化圖形。

9、自動生成AOI、X-RAY程序。

10、檢查報告。

11、支持各種軟件格式。

12、審核BOM表,修改相應的錯誤,如廠商拼寫錯誤等,并將BOM表轉成軟件格式。

以上就是PCB貼片設計之后需要進行的一些檢查項目,其實簡單的做個比喻,這些檢查過程就如同我們大家考試時做完卷子之后進行的分析檢查,排查錯誤從而讓答卷變得更加好。隨著電子產業的不斷發展,PCB作為電子元件的載體與連接體起著舉足若輕的作用,而且它有可設計性、可組裝性、可維護性等優點,從而受到了愈發廣泛的應用。

發布時間:2021-01-15