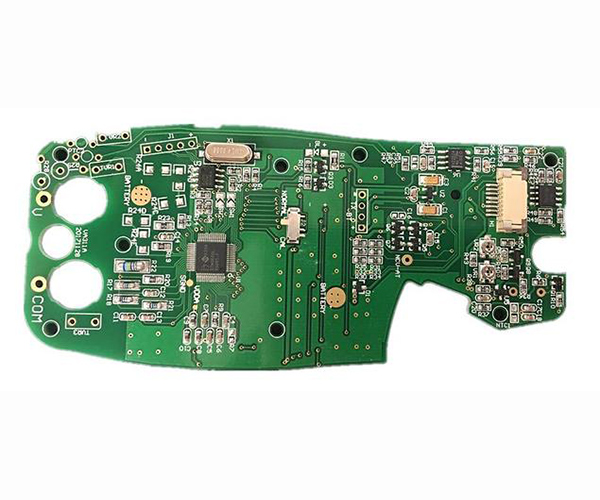

pcba加工是目前來講很成熟的一種加工方式,它主要用于對集成化程度較高的電子設備進行加工。然而pcba加工時首先要召開生產前會議,也要做好pcba提供的電子元件的采購和檢查,而且還要設立專門的pcba進料檢驗站,嚴格檢查以下項目,以確保組件無故障。這樣操作才能保證質量,沒有大量的返工和維修工作,那么接下來就為大家詳細介紹一下相關內容。

一、pcba加工怎么把控質量

1、在收到處理pcba的訂單后召開生產前會議尤為重要。它主要是分析PCBGerber文件的過程,并根據不同的客戶需求提交可制造性報告(DFM)。許多小型制造商對此并不重視。但這往往是這樣。它不僅容易因不良的PCB設計而導致質量問題,而且還會進行大量的返工和維修工作。

2、pcba提供的電子元件的采購和檢查

必須嚴格控制電子元件的采購渠道,并且必須從大型貿易商和原始制造商那里獲取商品,以避免使用二手材料和偽造材料。另外,有必要設立專門的pcba進料檢驗站,嚴格檢查以下項目,以確保組件無故障。

PCB:檢查回流焊爐的溫度測試,無飛線的通孔是否阻塞或泄漏,板表面是否彎曲等。

IC:檢查絲網印刷是否與絲網印刷完全相同。BOM,并將其存儲在恒溫恒濕下。

3、SMT組裝

錫膏印刷和回流爐溫度控制系統是組裝的關鍵點,并且需要質量要求更高且加工要求更高的激光模板。根據PCB的需要,有些需要增加或減少鋼絲網或U形孔,只需要根據工藝要求制作鋼絲網即可。其中,回流焊爐的溫度控制對于焊膏的潤濕和鋼絲網的牢固性非常重要,可以根據正常的SOP操作指南進行調節。此外,嚴格執行AOI測試可以大大減少人為因素造成的缺陷。

4、插件處理

在插件過程中,波峰焊的模具設計是關鍵。PE工程師必須繼續實踐和總結如何使用模具來很大程度地提高生產率。

5、pcba加工板測試

對于具有pcba測試要求的訂單,主要測試內容包括ICT(電路測試),FCT(功能測試),燃燒測試(老化測試),溫濕度測試,跌落測試等。

二、pcba加工過程的注意事項

1、銅箔距板邊的極小距離為0.5mm,組件距板邊的極小距離為5.0mm,焊盤距板邊的極小距離為4.0mm。

2、銅箔之間的極小間隙為單面板0.3mm、雙面板0.2mm。(在設計雙面板時注意金屬外殼的組件,插件時外殼需要和PCB板接觸的,頂層的焊盤不可開,必須要用絲印油或阻焊油封住。)

3、跳線禁止放在IC下面或是電位器、馬達以及其它大體積金屬外殼的組件下。

4、電解電容禁止觸及發熱組件。如變壓器、熱敏電阻、大功率電阻、散熱器。散熱器距電解電容的間隔極小值為10mm,其余組件到散熱器的間隔為2.0mm。

5、大型元器件(如變壓器,直徑15mm以上的電解電容,大電流的插座。)需加大焊盤。

6、線寬極小值:單面板為0.3mm,雙面板為0.2mm(邊上的銅箔極小值也要1.0mm)。

7、螺絲孔半徑5mm內不能有銅箔(除要求接地外)及組件(或按結構圖要求)。

8、一般通孔安裝組件的焊盤大小(直徑)為孔徑的兩倍雙面板極小值為1.5mm,單面板極小值為2.0mm。(如不能用圓形的焊盤時,可以用腰圓形的焊盤。)

以上就是小編給大家介紹的有關于pcba加工時把控質量及加工過程的注意事項,希望看完之后能夠對大家有所幫助。盡管這些電子行業的加工技術已經到達了很成熟的地步,但往往這些小細節極其容易被忽視,故而再次提出,為的是引起大家注意,在加工時能夠更加仔細。

發布時間:2021-10-11